熊鑫指出,从整车角度来看,高度集成是商用车发展的方向。对于电驱动系统,他提到轿车基本采用多合一集成控制,轻型商用车会积极的借用乘用车资源,重型商用车持续开发高度集成电驱桥。此外,他还介绍了福田在电池布置、电量和单位体积内的包含的能量,大功率燃料电池和大容量储能系统方面的创新。

最后,熊鑫探讨了节能技术,提到商用车在低风阻系数、低滚阻轮胎、低卡滞卡钳等方面的节能潜力。他强调,通过多挡箱技术提升驱动效率,结合车重识别,预测性能量管理,能轻松实现能耗的持续降低。熊鑫认为,随技术的持续不断的发展,新能源商用车将很快覆盖中长途领域,实现能耗的大幅度降低和运输效率持续提升。

福田汽车是商用车第一品牌,商用车年销售量超过65万辆。我们的产品涵盖重卡、中卡、轻卡、小卡、微卡、皮卡、VAN类车型以及大中客车,形成了丰富的商用车系列。这一多元化的产品线正是基于商用车广泛的市场需求,体现了从产品驱动向用户及场景驱动的转变,在新能源领域,福田汽车早已实现了全系列商用车的覆盖,无论是何种类型的商用车,包括专用车与物流车,均拥有新能源技术路线。福田在混动、纯电及燃料电池等领域均形成了全面的技术布局。

国内商用车年销量约为400万辆。而放眼全球,全球商用车的总销量则达到了1200万辆。海外市场潜力巨大,为新能源商用车提供了广阔的发展空间,这也是国内新能源企业不断向外拓展的重要方向。

从整车视角看,新能源动力系统的集成技术通常涵盖整车级别和模块级别。整车级别上,重点是对整车的全面定义,商用车种类非常之多、应用模式各异,需深入市场、贴近用户,精准把握其实际的需求,进而设定动力性、经济性、充电性能等多方面的要求。同时,需将架构设计与功能、性能目标紧密结合,进行统一规划,再将整体需求细化分解至各个模块。

对于整车制造商而言,模块技术同样需自主研发。由于参数调整与架构变更频繁,开发周期大幅度缩短,假如没有模块技术的自主研发能力,将难以全面、迅速地满足并响应用户需求。

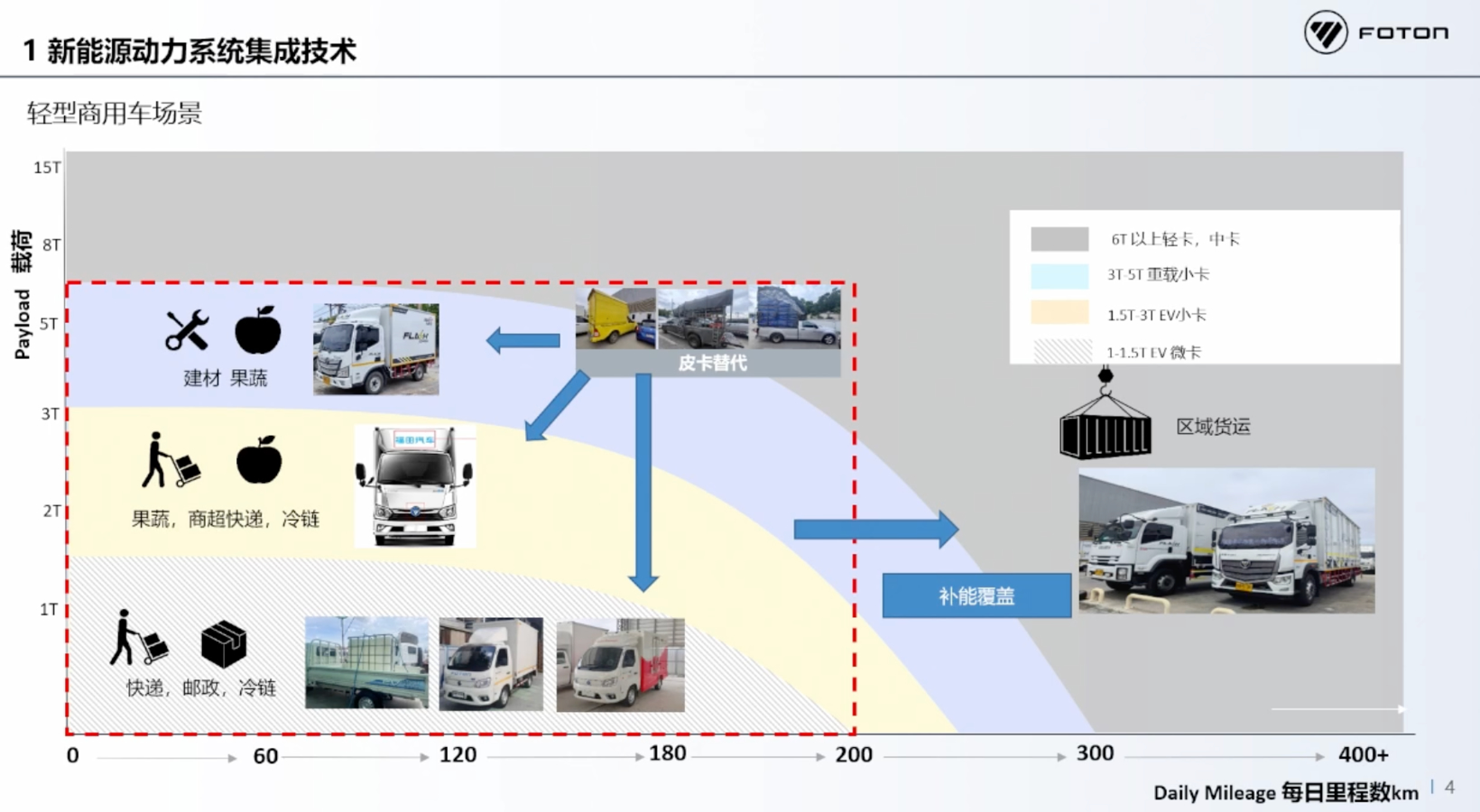

以下是轻型商用车的一个典型应用场景,下图红框内是里程和载重,柴油皮卡能够承载从1吨至5吨不等的重量,覆盖200km的运距,拥有非常良好的场景覆盖性。

对于新能源车型而言,要覆盖这一市场则需采用更为细分的车型策略。针对载重较轻的需求,微卡车型是合适的选择;而对于载重在2至5吨之间的需求,则需由小卡与轻卡车型来共同覆盖。

在商用车开发过程中,有两个核心要素特别的重要,即行驶里程与载重能力。商用车需要适应不一样的载荷,不同的环境和温度,不同的路况,这对驱动系统提出了更为严苛的要求。除了满足基本的驱动需求外,商用车还必须在可靠性与耐久性方面表现出色。

与乘用车相比,商用车的耐用性标准截然不同。乘用车通常设计的常规使用的寿命约为30万公里,其电机系统仅需覆盖这一生命周期即可。然而,商用车的常规使用的寿命远不止于此。比如重卡的常规使用的寿命正在向传统柴油车看齐,需达到150万公里。

基于商用车技术发展的新趋势,我们进一步探索了提升续驶里程的两种主要的技术方法。第一种是增大电池的电量,随着电池技术的慢慢的提升,电池的单位体积内的包含的能量正在迅速提升,电池的电量也随之增大。轻卡车型原本常配备80度至100度的电池,但现在已能能够达到120度、160度,甚至200度。

能够支持商用车行驶500公里以上的距离。这一技术突破使得我们也可以进一步拓展产品的应用场景范围,覆盖更远的运输距离。

另一种策略聚焦于补能效率的提升,以弥补电池的电量的局限。当电池的电量不足以支撑长途运输时,快速补能便成为使用户得到满足运输需求的关键。近年来,充电技术取得了显著进步,从原先的1C充电速率,迅速提升至2C乃至3C的高速率。福田汽车已开发出支持3C充电的产品,使得用户在短短12分钟内即可为车辆充入60%的电量,当前,一个需要我们来关注的趋势是,随着电动汽车成本的降低,其运输价格也随之下降。为维持盈利水平,运输企业会选择长运输距离业务增加收入。因此,慢慢的变多的中长途运输开始采用电动轻卡和中卡来替代传统的柴油车。我们始终相信,随着电池技术和电驱动系统效率和能耗的一直在优化,电动汽车将能够很快全方面覆盖各种中长途运输场景。

目前,商用车在整体市场中的渗透率仅为10%至15%,但随技术的慢慢的提升,这一比例预计将迅速提升。为了评估技术的进步,我们应该从整车方面出发,设定一系列指标和维度进行考量。

架构层面,我们主要关注其对动力经济性和续驶里程的支撑作用。虽然商用车同样重视动力性,但其评价标准与乘用车不一样。乘用车通常强调0-100公里加速时间,体现整车优秀的动力性能。商用车则更注重持续的功率输出,由于需要承载重量、应对爬坡以及可能的重载情况,商用车要求电驱动系统可提供更大的持续功率,以确保单次运输能够装载更多的货物。因此,持续功率的大小是我们评估电驱动系统性能的重要指标之一。

当前行业内,柴油车的上限功率已超越700多马力。而在电动车领域,部分电动车的峰值功率已高达1000千瓦。技术上能够使用多电机并联的技术方案,当两个电机不足以满足需求时,便增加至三个,甚至四个。这种做法使得电动车的动力性能极为充沛。

在我们下一代重卡车型的研发中,满载加速时间能达到50秒以内,大大快于传统柴油车。我们也需要认识到,过度追求加速性能可能会带来一系列问题,如货物损坏率的增加以及安全风险的上升。对于商用车而言,我们对其动力性的要求并不仅仅局限于加速性能,更重要的是解决重载爬坡的能力。此外,驱动系统的桥壳等关键部件也需具备足够的承载能力,以确保车辆在各种工况下的稳定运行。

经济性是商用车在市场竞争中保持持续优势的关键要素之一。乘用车领域每百公里能耗10度电的目标已经明确提出 在商用车领域,年行驶里程长达数十万公里,即便是微小的能耗差异,也会给用户带来显著的成本增加。因此,商用车用户对经济性极为敏感。

为了提升驱动效率,商用车领域正在不断探索更高的电压平台。早期,商用车普遍采用500V至600V的电压平台,这在许多中重卡车型中尤为常见。然而,随着技术的不断进步,现在正逐步向800V平台过渡。更进一步地,1000V的电压平台也正在研发国恒中,其额定电压为1000V,最高电压可达到1200V。

电池技术的革新,伴随着整车架构的演变,其在电量、布置方式以及能量密度上的提升,成为了衡量商用车技术先进性的重要指标。

由于商用车电池电量持续增加,重卡车型已经可以配备超过700度电池,甚至达到1000度,为了满足大电量车型的补能需要商用车更注重持续充电能力,而非短暂的峰值充电。为了满足这一需求,兆瓦级的充电技术成为了必然选择。

此外,燃料电池系统作为动力系统的重要技术路线,其核心优势在于高效燃料电池发动机与大容量储氢容量。对于商用车而言,燃料电池车型续驶里程轻松超过500km,能够达到1000公里。

早期提出的滑板底盘概念在乘用车领域已有了一定的实践基础,并诞生了一些成熟产品,对于总重3.5吨以下的皮卡与VAN车型,这一概念的实践相对较少,主要受制于成本因素及实际应用的成熟度。目前,商用车仍主要采用传统的PACK与底盘的组合方式,尚未实现滑板底盘式的模块化集成。

在轻卡领域,一体化设计已成为近年来的发展趋势,国内轻卡已普遍采用电池中置的设计,而并未盲目追随C2C等可能带来维修困扰的技术。在车型设计上,轻卡正逐步向低风阻系数的方向发展,通过优化车身造型,风阻系数可降至0.4以下。相比之下,传统的平头轻卡及重卡的风阻系数普遍在0.4至0.5之间,降低风阻系数成为减少能耗的关键途径。

对于中重卡而言,电池布局也经历了显著的变革。早期的中重卡通常将电池组置于车辆后部,这种设计虽然便于换电及模块化操作,但会侵占货箱空间。随着技术的进步,当前的中重卡普遍采用一体化设计,将电池组整合于底盘之上。这一转变得益于电池技术的持续发展与进步,使得一体化底盘设计成为可能。

对于轻型商用车如VAN和皮卡,其电驱动系统往往采用前置控制的方式,六合一或三合一的集成化设计较为常见。在这一领域,我们可以借鉴并应用乘用车领域的成熟资源,以降低成本并实现平台化生产。中重卡领域,传统的中央驱动方式并未被淘汰。尽管其效率相对较低,但在复杂路况和恶劣山地条件下仍具有一定的适应性,可靠性较高。因此,中央驱动方式在中重卡中依然占据一席之地。然而,随着技术的发展,电机控制机构正逐渐与驱动电机进行集成,以优化其体积和密度。

对于驱动桥设计而言,它将成为未来大多数电动车所采用的主流构型,这种设计能够有效利用车辆中间的空间来布置电池。在深度集成方面,电机、电控以及减速器机构正逐步整合在一起,特别是在MCU集成至驱动桥上的趋势下,形成了一个紧凑且高效的动力单元。

从电驱控制系统的角度来看,技术演进涉及从圆线电机到扁线电机的转变,以及碳化硅控制器的应用,同时单挡传动和多挡传动同步发展。在电驱动领域的发展中,一方面需要借鉴乘用车领域的成熟技术资源,另一方面则要致力于开发高度集成的电驱桥。鉴于商用车工况复杂多变,即便是同一类型的轻卡也可能需要配备多种不同挡位的系统。因此,模块化设计显得尤为重要,通过采用标准化的电机接口,覆盖不同车型。

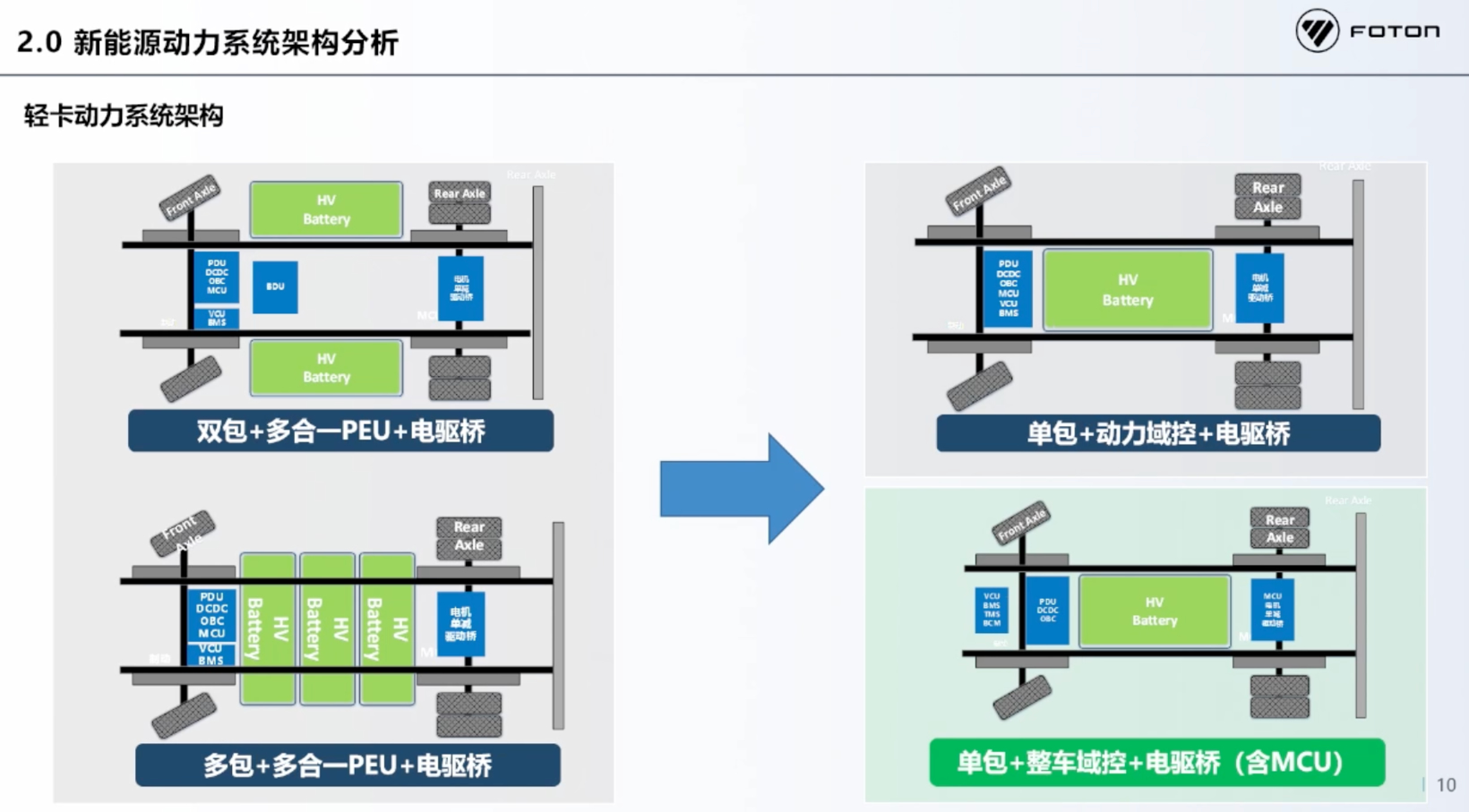

下图左侧展示的是过去轻卡新能源车型的传统架构,每侧配备一个电池PACK。此外,整车控制单元与电池管理单元均为独立设置,动力系统中控制单元较多。

下面的是另一种相似但略有差异的架构,其特点在于电池采用横向布置。在国内,这种横向布置的电池设计较为少见。在2024年汉诺威车展上,依然可以看到类似的设计右侧轻卡全新架构,包含了两种技术路线,上方的设计采用了动力域控的概念,将电机控制器、DCDC、OBC以及整车控制器等关键组件整合在一个的域控制器中,实现了高度的集成化。

右侧下方为整车域控概念,更具优势。该概念将高压与低压系统明确区分,低压系统整合了VCU、BMS、车身控制以及热管理控制等模块,实现了控制系统高度集成,而高压系统方面,MCU直接集成于驱动桥上,形成了一个紧凑且高效的动力系统。此外,该架构下的电池系统具备出色的可扩展性,能够覆盖从100kWh至160kWh,乃至未来可能的200kWh的电量需求,为实现平台化生产提供了坚实基础,满足了不同用户对电量的多样化需求。展望未来,动力域控和电池的结合需要整车和动力电池制造商共同合作推动,虽然通用性和可维修性会受到挑战,但随着技术的不断进步,这一整合方案将得以实现,从而极大地简化车型的开发、调试与配置流程,成为未来行业发展趋势。

针对牵引重卡车型,百公里耗电量100度是开发目标。目前,该类车型的耗电量尚处于150至160度电的水平,因此,需结合驱动效率的提升以及车辆造型的改进,以实现目标。随着重型牵引车能耗的持续降低,运营成本相较于柴油车将具有显著优势,尤其对于年行驶里程达数十万公里的重型牵引车而言,电动车将迅速覆盖中长途运输领域。

当前,充电技术已进入直流超充时代,充电电流普遍达到300安至800安。电池技术与系统架构均已具备支撑大电流充电的能力,无论是轻卡还是重卡,均可实现大电流的快速充电。对于充电基础设施而言,随着液冷桩和超充桩的普及,物流行业和商用车行业的车辆将迎来显著变革,运营效率将得到进一步提升。

特别是兆瓦级充电技术,在欧洲,相关车辆标准已出台,并正朝着这一方向推进。在国内,兆瓦充电相关标准正在开发中,目前,我们的双枪充电车型已实现兆瓦级充电能力,两根充电枪的总电流可达1200安。同时,我们也在不断努力提升单枪充电性能,致力于在不久的将来推出单枪兆瓦级充电产品,以满足用户对快速补能的需求。

以下是一个轻卡节能技术的简要图示案例。未来,车身或驾驶室的设计将发生显著变化,流线型造型的应用,有望将风阻系数降低至0.4以下,这预示着巨大的节能潜力。同时,我们一直在对节能路线年相较于当前能耗的降低幅度能够达到10%-15%。

为了实现这一目标,我们正在从多个方面入手。首先,通过优化迎风面积和风阻系数,可以有效降低行驶过程中的能耗。其次,低滚阻轮胎的应用也起到了至关重要的作用,目前市场上已有多种形式的低滚阻轮胎,它们对降低能耗的贡献显著。此外,我们还采用了低卡滞的卡钳以及低滚阻的传动轴等部件,以进一步提升节能效果。

我们致力于将这些技术措施细化至零部件级别的控制层面。例如,能量车重识别技术虽已有所应用,但其精确度仍需进一步提升。例如,为了应对上区重载高速行驶的挑战,我们必须准确识别坡度与车重,以便及时调整控制策略,对车辆进行场景优化控制确保电机不过热降低能耗、提高效率。针对两挡桥技术,我们已进行了详尽的大数据分析与计算。通过采用两挡设计,可以使得电机的工作区间向更高效的中转速区域转移,从而提升整体效率。这种设计能够确保在长途运输或郊区高速公路等工况下,车辆具备更佳的经济性性能表现。

通过先进的控制手段,包括预测性的能量管理技术,我们目前为用户提供了多种操作模式以供选择。对于商用车而言,这一领域的优化空间尤为广阔。商用车的使用场景多样,包括山区、平原、丘陵以及不同温度环境等,这些场景均对车辆性能提出了不同的要求。

为同时,通过优化热管理系统,增加保温或加热策略,新能源汽车的适用范围正在持续向两端极高温和极低温扩展,以满足未来的市场需求。无论是从控制角度还是模块角度,我们都致力于共同体现对能耗极致节能的追求,以使用户得到满足对高效、可靠、环保的商用车的需求。

(以上内容来自福田汽车工程研究总院新能源研究院动力系统集成总工程师熊鑫于2024年11月27日-28日在第五届汽车电驱动及关键技术大会发表的《新能源商用车先进动力系统集成应用技术》主题演讲。)

2025.01.08

2025.01.08